Plan de relance en Allemagne – Partie 1 : Infrastructures

05.09.2024

Alors que l’industrie allemande tourne au ralenti depuis quelques semestres, l’intégration des nouvelles technologies dites « 4.0 » se poursuit dans les entreprises allemandes et celles-ci accélèrent significativement la transformation de son modèle industriel.

Industrie 4.0, IoT, domotique, robotique, réalité virtuelle, 3D, fabrication additive ou encore informatique, autant de termes devenus courants lorsque l’on évoque l’industrie. L’industrie 4.0 peut se définir de plusieurs manières mais l’objectif final reste le même : la mise en réseau intelligente des machines et des processus industriels technologies de l’information et de la communication. Ce sont d’ailleurs les Allemands qui ont introduit la notion d’industrie 4.0, à l’occasion de la célèbre foire de Hanovre.

La révolution de l’industrie 4.0 se dessine dans tous les secteurs de l’industrie en Allemagne avec une logique d’intégration horizontale : le secteur de la mobilité (automobile, l’aéronautique et le ferroviaire), l’industrie mécanique, l’industrie chimique et pharmaceutique, l’électrotechnique, l’agroalimentaire et l’industrie métallurgique.

Pour un pays comme l’Allemagne, l’enjeu est primordial avec 5,3 % de la production industrielle internationale soit 2,1 milliards d’€ de CA (chiffre 2021). En particulier, pour les entreprises allemandes du Mittelstand, souvent très spécialisées dans un domaine. En 2021, on décomptait plus 1.573 champions cachés.

Les vertus d’une modernisation des processus de production ne sont plus à prouver pour l’Allemagne, 3ème fabriquant mondiale de machines soit 354 milliards d’€ derrière la Chine et les Etats-Unis. Les prévisions de croissance dans les secteurs industriels allemands sont de bon augure : +1,7% d‘augmentation annuelle entre 2013 et 2025. Le potentiel de l’industrie 4.0 repose sur une meilleure maitrise de la chaîne de valeur jusqu’à son recyclage, l’analyse précise des données industrielles comme la maintenance prédictive. Cela doit permettre une plus forte compétitivité nationale et internationale et une valeur ajoutée à la production industrielle allemande. La dernière étape de l’industrie 4.0 est la transformation intégrale de l’usine.

En parallèle, l’Allemagne est confrontée à la réalité de son industrie traditionnelle et vieillissante qui freine sa transformation numérique. Selon l’index DESI, indice relatif à l’économie et la société numérique, l’Allemagne se positionne à la 13ème place sur les 17 membres de l’Union Européenne. A cela s’ajoute, une pénurie de main-d’œuvre qui s’accentuera d’ici 2024 avec une prévision de plus de 663.000 postes vacants dans le secteur des IT.

Ces indicateurs obligent l’Allemagne à remettre en question son modèle industriel et ses process dépendant largement d’un positionnement technologique haut de gamme et innovant. Selon l’étude BITKOM, 73% des entreprises allemandes considèrent que l’industrie 4.0 influencent leur modèle économique.

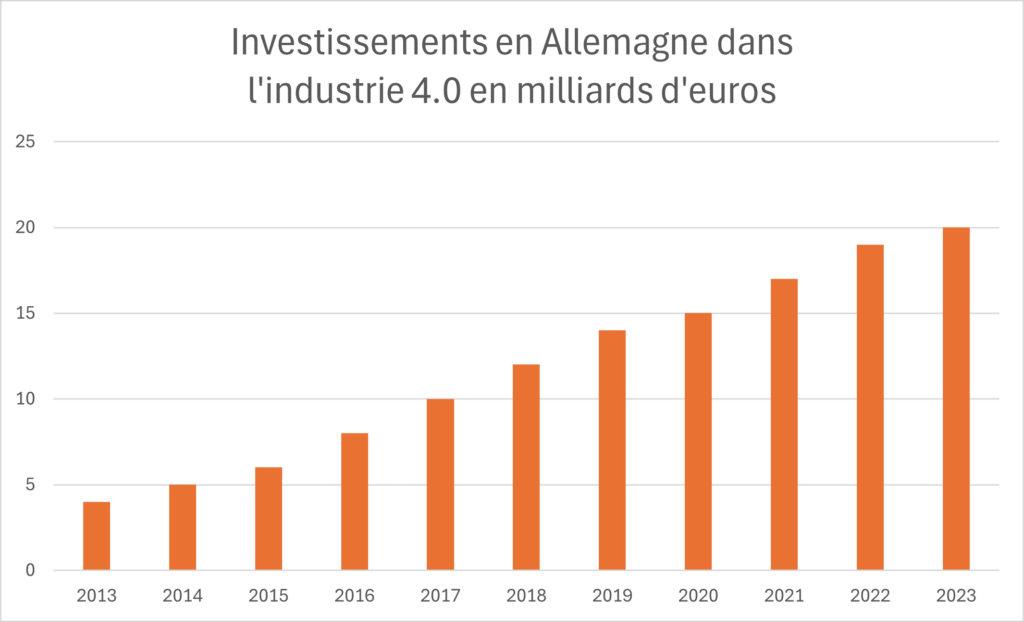

Le succès de l’industrie 4.0 réside d’une part de l’engagement des entreprises allemandes dans cette transition. Dans cette même étude, 9 entreprises interrogées sur 10 utilisent ou planifient d’utiliser des applications industrielles 4.0 et 20% de l’industrie automobile utilisent des installations autopilotées. D’autre part, les politiques d’investissements massives peuvent accompagner la transformation de l’industrie en Allemagne. Pour conserver sa place de leader industriel et son standard de qualité, plus de 130 milliards d’€ auraient été injectés par les industriels dans les applications 4.0 depuis 2013.

De nombreuses initiatives ont également vu le jour :

Cette évolution 4.0 amène à se poser des questions concernant la souveraineté numérique. La sécurité informatique et la protection des données jouent un rôle tout aussi central que le cadre légal. L’Allemagne est un pays européen avec l’une des applications les plus strictes des lois de protection des données personnelles. L’émergence et l’intégration de ces nouvelles technologies (cybersécurité, big data, software, cloud computing) s’accompagnent par de nombreux investissements dans la sécurité, la barre des 10 milliards d’€ devraient être atteints d’ici 2025.

L’industrie 4.0 fait son entrée dans les usines. L’Allemagne a su progressivement intégrer certaines technologies au sein des ETI et PME et en a fait des domaines applicatifs de référence en Europe :

L’Allemagne est championne de l‘industrie robotique en Europe et 2ème au monde derrière la Corée du Sud. Un secteur de pointe de l’industrie 4.0 dans lequel l’Allemagne s’est spécialisée et en forte croissance (+9% en 2023). On décompte 260 000 robots utilisés dans les industries allemandes, soit 415 robots pour 10 000 salariés et une croissance du stocks opérationnels mondial de 100% au cours des deux dernières années.

Récemment, l‘institut de la robotique en Allemagne (RIG) a été inauguré en juin 2024 avec un budget de 20 millions d‘€ et soutenu pendant 4 ans par le ministère de la formation et de la recherche (BMBF). L‘objectif du RIG est d‘utiliser la robotique pour s‘aligner sur les innovations dans les secteurs de la chimie, de la pharmacie et de l‘automobile. Parmi les missions du RIG :

L’Allemagne compte un fleuron d’entreprises expertes dans la robotique :

L’Allemagne se place en tête de cette technologie en étant le 1er marché européen pour l’industrie 3D industrielle et dispose de 10 % du parc mondial d’équipements industriels. On observe une concentration des entreprises du secteur avec ¼ des entreprises de fabrication additive localisées en Allemagne. Pour 2023, le chiffre d’affaires avoisinerait les 2,4 milliards d’€ pour l’impressions 3D industrielle, un montant qui a doublé entre 2018 et 2022.

Mais les ambitions du pays ne s’arrêtent pas là. PERI 3D Construction, entreprise connue dans le domaine du coffrage, de l’étaiement et de l’échafaudage, a construit « La Wave House » à Heidelberg, soit le plus grand bâtiment imprimé en 3D d’Europe. L’entreprise construit également des maisons d’habitations en impression 3D béton à Beckum en Allemagne.

Les jumeaux numériques sont des images numériques de produits ou de machines physiques. Ils sont créés à partir de données en temps réel. Ils permettent de visualiser numériquement un produit, un système ou un processus réel dans son intégralité. Les avantages de la technologie résident dans la compréhension de la maintenance prédictive et l’optimisation des performances d’un équipement ou d’un processus.

Un des exemples d’applications est la numérisation du système ferroviaire menée par la Deutsche Bahn et la Digitale Schiene Deutschland. Il s’agit d’un projet technologique de grande ampleur pour le plus grand réseau de trains d’Europe en quête de modernisation pour rester attractif.

L’Allemagne est leader dans le développement et l’application des technologies AR & VR notamment dans les logiciels de réalité augmentée (+580,6 millions d’€ en 2024). La réalité augmentée est la superposition de la réalité et d’éléments calculés par un système informatique en temps réel. C’est un gain de productivité dans les industries, car les instructions des machines industrielles sont rendues moins complexes et le composant à assembler est projeté sur la machine. En parallèle, de nombreuses entreprises se sont équipées de smartphones et de tablettes compatibles avec la réalité augmentée ainsi que le développement progressif de lunettes de réalité augmentée. Une croissance annuelle du chiffre d’affaires des entreprises du secteur est estimée à 9% entre 2024 et 2029 avec un bénéfice attendu considérable pour l’économie d’Outre-Rhin.

+15 à 25%

Gain de productivité

+1,5%/an

Gain de croissance du PIB

La dernière étape de l‘industrie 4.0 est la transformation fondamentale des processus de production, conceptualisée comme la smart factory, c’est-à-dire le développement d‘usines en Allemagne utilisant l‘intelligence artificielle pour piloter la production industrielle.

Selon les estimations du ministère fédéral allemand du Travail et des Affaires sociales, à partir de 2035, il n’y aura plus d’emploi pour lequel l’IA ne sera pas pertinente. L’intégration de l’intelligence artificielle en entreprise fait donc son chemin, 1 entreprise sur 8 utilise déjà l’IA. Ce sont particulièrement les grandes entreprises qui utilisent le plus souvent l’IA pour le contrôle de gestion et la gestion financière des entreprises.

Si la transformation technologique totale de l’usine en est encore au stade de développement, de nombreuses entreprises ont engagé leur mutation. Par exemple, Bosch a inauguré une usine de puces électroniques à un milliard d’€ en Allemagne : une usine « entièrement connectée, pilotée par des données et capable d’une auto-optimisation dès son ouverture ».

Siemens a également lancé Mindsphere, un logiciel permettant de connecter les machines et les robots industriels afin de répondre aux nouveaux enjeux de l’industrie 4.0. Le géant allemand bénéfice d’une expérience notoire grâce à son usine d’électronique à Amberg. Un système central de gestion y a été implémenté afin de connecter toutes les machines et adapter en temps réel la production en fonction des données collectées.

D’autres projets sont en phase d’étude. On peut citer le projet de l’Université Stuttgart-Vaihingen baptisé Arena2036, ou le centre d’application industrie 4.0 de l’Institut Fraunhofer IPA.

L’industrie 5.0 va au-delà de l’automatisation et de l’optimisation des processus de production, en améliorant la collaboration entre les hommes et les machines. Trois grands thèmes sont proposés par la Commission Européenne :

L’un des autres enjeux sous-jacents est le management, exigée par l’industrie 4.0, c’est à dire d’augmenter la productivité avec plus de responsabilité et d’autonomie pour les employés.

En termes de collaboration européenne, on peut noter le potentiel de coopération entre la France et l’Allemagne sur les sujets de l’usine du futur. Il est aujourd’hui possible pour les entreprises françaises de sortir de leur rôle de fournisseur et de devenir un partenaire de l’industrie 4.0 allemande à part entière. Plusieurs programmes ont vu le jour pour favoriser les projets collaboratifs autour de l’innovation. Pour exemple : l’appel à projets France-Allemagne ZIM soutenu par Bpifrance et le ministère allemand de l’économie ou encore le programme Eurostars initié par le réseau Eureka.

Les équipes de CCI France Allemagne vous accompagnent dans vos projets de développement en Allemagne et s'adaptent à vos besoins.

En savoir plus

CCI France Allemagne vous accompagne dans toutes vos démarches d’implantation, de développement commercial, de recrutement et de fusions-acquisitions en Allemagne.